In der Nissan Batteriefabrik „Nissan Motor Manufacturing“ in Sunderland wird die Lithium-Ionen-Batterie für den Nissan LEAF und die Module für den Nissan e-NV200 gefertigt. Wie so eine Batterie entsteht und welche Prozesse dabei eingehalten werden müssen, konnte ich direkt vor Ort in England in Erfahrung bringen.

Das Werk liegt kurz vor der schottischen Grenze und als erstes Fahrzeug rollte ein Nissan Bluebird vom Band. Mittlerweile werden dort er Micra, Note, Qashqai und der LEAF vollständig produziert.

Für die Batterieproduktion gibt es eine eigene Produktionsstätte, die das Werk somit vervollständigt. Der Reinraumbereich umfasst eine Fläche von 8.000 qm, wo pro Jahr etwa 60.000 Batterien entstehen können. In Europa liegt der Bedarf aktuell bei 30.000 bis 40.000 Batterien.

Reinraumbereich mit 8.000 qm für die Fertigung der Batterien

Beim Besuch wurde direkt klar, hier spielt Sauberkeit eine große Rolle und nicht ohne Grund findet ein Großteil der Produktion in speziellen Reinräumen statt. Hier herrschen eine strenge Kleiderordnung und eine fast schon klinische Reinheit. So möchte man selbst den kleinsten Staubpartikeln keine Chance lassen die sensible Elektronik zu zerstören oder Verunreinigung den Zellen zu schaden.

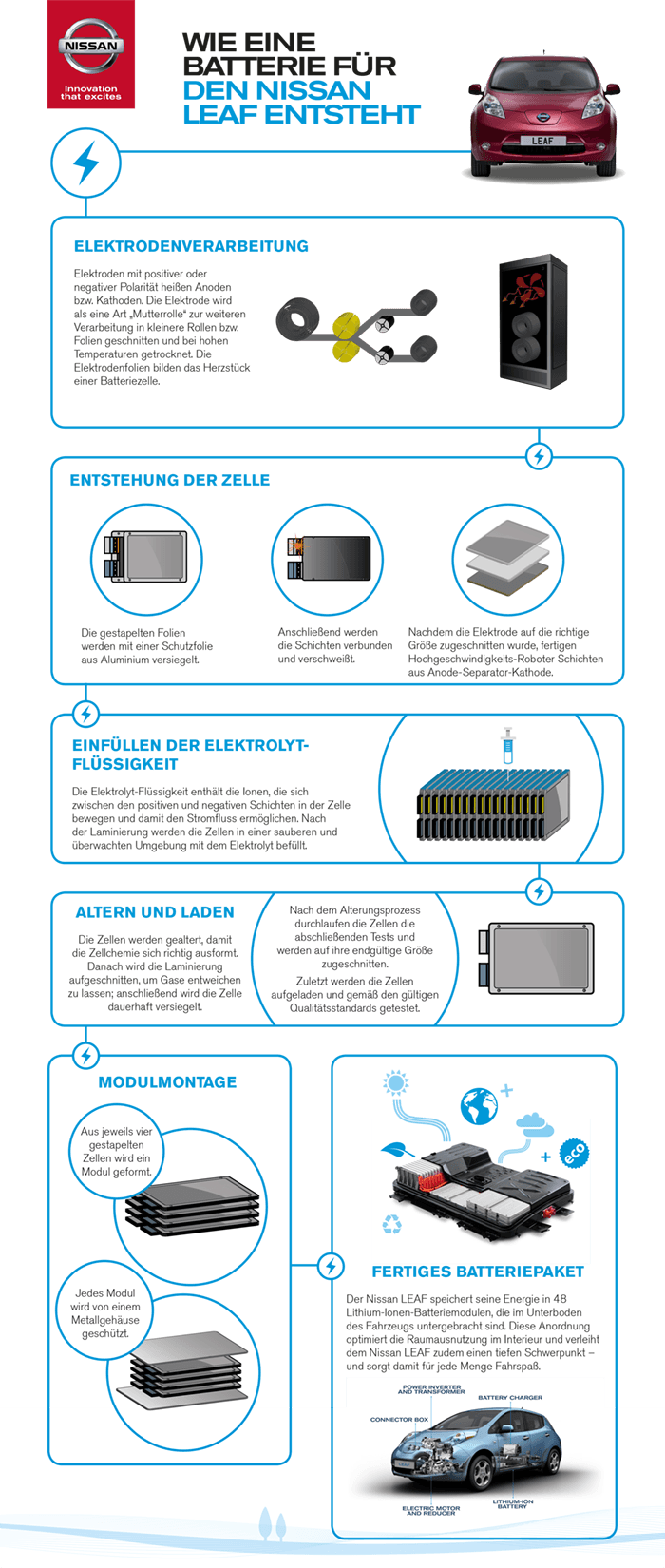

Die nachfolgende Infografik stellt alle wichtigen Schritte grob einmal vor und erläutert diese kurz. Am Ende sind es sechs Abschnitte die eine Lithium-Ionen-Batterie durchlaufen muss. Zunächst müssen die Elektroden verarbeitet werden. Wer hier an den Chemie denkt darf sich keine Flüssigkeit vorstellen, sondern ein fester Stoff auf einer großen Rolle. Daraus entstehen dann Zellen, die mit einer Elektrolyt-Flüssigkeit gefüllt werden. Danach gibt es sogenanntes „Altern und Laden“, bevor sie dann weiter zur Modulmontage gelangen und am Ende als fertiges Batteriepaket verbaut werden.

Elektrodenverarbeitung

Im ersten Schritt findet eine „Elektrodenverarbeitung“ statt. Die Elektrode kommt als „Mutterrolle“ an. Rund sechs Wochen brauchen diese, bis sie aus Asien, wo sie entstehen, in Sunderland eintreffen. Schon bei der Anlieferung wird auf eine ordentliche und dichte Verpackung geachtet, um bereits hier erste Verunreinigungen zu vermeiden.

Diese große Rolle wird in neun kleinere Rollen verkleinert, aus denen dann einzelne Folien in einer Größe von einem DIN A5-Blatt entstehen. Vorher werden diese auf Zimmertemperatur gebracht und unterziehen sich einem Trocknungsprozess.

Zellproduktion

Die gesamte Anlage wirkt wie ein großes Labor und sicher wusste ich vorher wie wichtig Reinheit bei der Entstehung ist, aber nicht wie hoch die Qualitätsrichtlinien wirklich sind. Nachdem der Zuschnitt stattfand, findet die eigentliche Zellproduktion statt. Hochgeschwindigkeits-Roboter setzen die einzelnen Schichten (Anode-Separator-Kathode) zusammen, während Mitarbeiter fortwährend die Maschinen und die Prozesse kontrollieren. Kameratechnik überwacht zusätzlich die Fertigung der Zellen innerhalb der Produktionsmaschinen.

Zu diesem Zeitpunkt wird die Zelle leicht elektrisch geladen. Sollten Verunreinigungen oder Schäden vorliegen, würde dadurch ein Kurzschluss ausgelöst. Damit wird das Einfüllen von Elektrolyt in eine beschädigte Zelle verhindert.

Einfüllen der Elektrolyt-Flüssigkeit

Jetzt wird es chemisch und wer im Chemieunterricht aufgepasst hat und die Vorgänge in einer Batterie kennen, für den dürfte dies kein fremdes Buch sein. Damit Strom innerhalb der Zellen fließen kann, fehlt noch die Elektrolyt-Flüssigkeit. Diese enthält die Ionen, die sich zwischen den positiven und negativen Schichten in der Zelle bewegen und damit den Stromfluss ermöglichen.

Nach der Laminierung werden die Zellen langsam mit dem Elektrolyt befüllt und anschließend in einem Vakuum aufbewahrt. Damit wird sichergestellt, dass sich weder Feuchtigkeit noch Luft darin befinden. Anschließend werden diese noch versiegelt.

Altern und Laden

Besonders interessant ist dieser Abschnitt „Altern und Laden“ bei dem die Zellen „gealtert“ werden. Man könnte meinen, dass hier die Lithium-Ionen-Batterie altert und somit weniger brauchbar wird. Tatsächlich geht es bei diesem Vorgang aber darum, die richtige Entwicklung der „Zellchemie“ zu ermöglichen. Nach dem Alterungsprozess werden die Zellen geladen und durchlaufen die abschließenden Qualitätstests.

Hinweis: Dieser Vorgang steht in erster Linie nicht im Zusammenhang der „Lebensdauer“ einer Batterie. Wer hierzu mehr erfahren möchte, der kann sich bei EnBauSa den Beitrag „Institute bescheinigen Lithium-Ionen-Batterien hohe Lebensdauer“ oder beim Karlsruher Institut für Technologie die PDF „Alterung von Lithium-Ionen-Batterien“ durchlesen.

Nach dem Alterungsprozess wird auf einer automatischen Inspektionslinie überschüssiges Material von den Zellen entfernt. Tests überprüfen die elektrische Leistungsfähigkeit der Zellen. Spielraum für Abweichungen gibt es kaum.

Modulmontage

Jetzt kommt die eigentliche Modulmontage, bei der aus vier gestapelten Zellen ein Modul geformt wird. Ein Metallgehäuse umschließt das Modul am Ende. Die Bedingungen sind, im Gegensatz zum Reinraum, gelockert. Gänzlich verworfen werden die Sauberkeitsstandards allerdings nicht.

Die Modulmontage zeigt sich weniger komplex wie die vorherigen Schritte zur Fertigung einer Zelle. Nach einer erneuten Reinigung nimmt ein Mitarbeiter eine Sichtprüfung vor, um Schäden, Fehler oder Unebenheiten zu erkennen, die mit einer Maschine nicht entdeckt werden können.

Nach einer letzten elektronischen Prüfung wird das Modul zum fünften und letzten Mal innerhalb des Prozesses in einem Vakuum aufbewahrt. Dabei erfolgt auch eine Geruchskontrolle. Austretende Gerüche würden auf einen Schaden hinweisen.

Fertiges Batteriepaket

Das Batteriepaket im Nissan LEAF besteht aus 48 Modulen und somit aus insgesamt 192 Zellen. Bei der abschließenden Montage von Kabeln, Heizung (Batterie wird für den optimalen Betrieb gekühlt oder aufgeheizt) und Sicherungen wird jeder Arbeitsschritt überwacht. Jede Schraube und Mutter wird mit modernem Werkzeug angebracht, welches Umdrehungen und Drehmoment misst.

Auf einem Monitor erhält der Mitarbeiter alle wichtigen Informationen und weiß somit, ob er alle Aufgaben korrekt ausgeführt hat. Über die hier herrschenden Qualitätsstandards war selbst ich als gelernter Elektroniker überrascht, kenne ich so etwas bisher nur von den Produktionsstätten aus der Pharmazie.

Sie sehen gerade einen Platzhalterinhalt von Youtube. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Die Module sind zu diesem Zeitpunkt der Endmontage voll funktionsfähig und gering geladen. Um höchste Sicherheit zu gewährleisten, verwenden die dortigen Mitarbeiter isolierte Handschuhe und Schuhe, die keine elektrische Leitfähigkeit besitzen. Die Mitarbeiter sind zudem entsprechend geschult, was bei der Arbeit mit elektronischen Bauteilen und Strom zwingend notwendig ist.

Nach diesem Schritt werden die fertigen Batteriepakete weiter an die Produktionslinie für den Nissan LEAF gegeben.

Modulmontage für Nissan e-NV200 in Barcelona

In Barcelona wird der Nissan e-NV200 gefertigt und erhält die Module für die Lithium-Ionen-Batterie aus dem englischen Werk in Sunderland. Die Technologie basiert zwar auf dem LEAF, besitzt aber eine etwas andere Passform, damit das Ladevolumen von 4,2 qm gehalten werden konnte.

Eine Batterie des e-NV200 besteht ebenfalls aus 48 Modulen und besitzt die gleiche Kapazität wie der Nissan LEAF. Eine Endmontage aus den Modulen zu einer Batterie erfolgt direkt im Werk in Barcelona.

Die WirtschaftsWoche erklärt in ihrer Galerie noch einmal alle Schritte im Detail und auch die Welt berichtet kurz über die Batterieproduktion.

Bilder der Batteriefabrik von Nissan in Sunderland

Fotos: Nissan

Sie sehen gerade einen Platzhalterinhalt von Facebook. Um auf den eigentlichen Inhalt zuzugreifen, klicken Sie auf die Schaltfläche unten. Bitte beachten Sie, dass dabei Daten an Drittanbieter weitergegeben werden.

Mehr Informationen

[…] von Elektroautos sind kompliziert und aufwendig in der Herstellung. Das zeigte auch mein Besuch der Nissan-Batteriefabrik in Sunderland. Gerade deshalb ist es eine gute Idee, sie nach dem Einsatz in E-Autos weiterzuverwenden. Das ist […]

In dem Artikel fehlen leider Angaben zum verwendeten Strommix und der sich daraus ergebenden CO2 Belastung für die dort hergestellten Batterien. Das wäre eine Information die bei der Entscheidung für ein Fahrzeug des Herstellers durchaus von Bedeutung sein könnte.

Stimme ich dir zu. Mal schauen, was sich dazu finden lässt.

Genau das habe ich vor dem Kauf unseres Evalia getan. Das kann sich tatsächlich sehen lassen, sowohl der Strommix in UK als auch in Spanien ist deutlich CO2-ärmer als noch vor wenigen Jahren. UK hat sich weitgehend aus der Kohle verabschiedet, in Spanien spielen die Erneuerbaren eine enorme Rolle. Die Ökobilanz der Nissan-Elektroautos wird zudem dadurch verbessert, dass bis 20 % des benötigten Stroms aus PV- und Windanlagen auf dem Werksgelände stammen (zumindest in UK). Quellen: Wikipedia und Nachhaltigkeitsreport von Nissan.